SMC片材与传统材料对比?

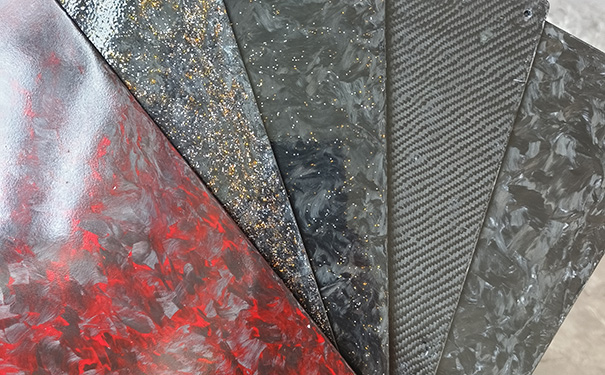

在现代工业制造领域,材料的选择对于产品的性能、成本和使用寿命等方面有着至关重要的影响。随着科技的不断进步,新型材料不断涌现,SMC(Sheet Molding Compound)片材作为一种高性能复合材料,逐渐在多个行业中得到了广泛应用。本文将对SMC片材与传统材料进行对比分析,以帮助读者更好地理解其优势和适用场景。

一、性能对比

1. 强度与刚性

SMC片材是一种由玻璃纤维、树脂、填料等复合而成的材料,具有较高的强度和刚性。其拉伸强度和弯曲强度均优于传统的金属材料和塑料材料。例如,在汽车制造中,使用SMC片材制造的车身部件能够在减轻重量的同时,保持足够的强度和刚性,有效提高车辆的安全性和操控性能。相比之下,传统的金属材料虽然强度较高,但重量较大,不利于轻量化设计;而普通塑料材料则在强度和刚性方面存在明显不足,难以满足高强度要求的应用场景。

2. 耐腐蚀性

SMC片材具有优异的耐腐蚀性能,能够抵御多种化学物质的侵蚀。这使得它在化工设备、海洋装备等对耐腐蚀性要求较高的领域中表现出色。传统金属材料如钢铁,在潮湿环境或接触酸碱等化学物质时,容易发生腐蚀,导致材料性能下降,使用寿命缩短。而SMC片材由于其复合材料的特性,能够有效抵抗化学腐蚀,延长产品的使用寿命。

3. 绝缘性能

在电气和电子领域,材料的绝缘性能至关重要。SMC片材具有良好的绝缘性能,能够满足高压电气设备的绝缘要求。与传统的绝缘材料相比,SMC片材不仅绝缘性能稳定,而且具有更高的机械强度和耐热性。这使得它在高压开关柜、变压器外壳等电气设备中得到了广泛应用。

二、加工与成型

1. 成型工艺

SMC片材的成型工艺相对简单,通常采用模压成型。这种成型方式具有成型周期短、生产效率高、尺寸精度高等优点。相比之下,传统的金属材料加工需要经过复杂的冲压、焊接等工序,不仅生产效率低,而且加工成本较高。而塑料材料的成型虽然也较为便捷,但在成型大型复杂部件时,容易出现收缩、翘曲等问题,影响产品质量。

2. 设计灵活性

SMC片材在设计上具有很高的灵活性,能够根据不同的产品需求进行定制化设计。其纤维增强的特性使得它可以在不同方向上调整力学性能,以满足特定的使用要求。传统材料在设计上往往受到材料本身的限制,难以实现复杂的结构和性能要求。例如,在航空航天领域,SMC片材可以根据飞行器的结构需求,设计出轻质高强的复合材料部件。

三、成本与环境影响

1. 成本

从成本角度来看,SMC片材的原材料成本相对较高,但其成型工艺的高效性和低废品率能够有效降低生产成本。在大批量生产中,SMC片材的成本优势更加明显。相比之下,传统金属材料的价格波动较大,且加工成本较高。塑料材料虽然原材料成本较低,但在高性能应用中,需要添加大量的添加剂和改性剂,导致综合成本上升。

2. 环境影响

随着环保意识的增强,材料的环境友好性也成为重要的考量因素。SMC片材在生产过程中产生的废弃物较少,且其使用寿命长,能够有效减少资源浪费。传统金属材料的生产过程中能耗较高,且在使用过程中容易腐蚀,需要频繁更换。塑料材料虽然生产能耗较低,但由于其难以降解,对环境造成较大的污染。

四、应用领域

1. 汽车工业

在汽车制造领域,SMC片材的应用越来越广泛。其轻量化和高强度的特性能够有效提高汽车的燃油效率和安全性。例如,汽车的发动机罩、车门、保险杠等部件都可以采用SMC片材制造。相比之下,传统的金属车身部件虽然强度高,但重量较大,不利于汽车的轻量化设计。

2. 电气与电子

SMC片材在电气和电子设备中的应用也具有独特的优势。其良好的绝缘性能和机械强度使其成为理想的绝缘材料。例如,在高压开关柜、变压器外壳等设备中,SMC片材能够有效保护设备内部的电气元件,提高设备的安全性和可靠性。

3. 建筑与基础设施

在建筑和基础设施领域,SMC片材的耐腐蚀性和高强度使其成为理想的建筑材料。例如,在桥梁、隧道等基础设施中,SMC片材可以用于制造耐腐蚀的防护部件。相比之下,传统的建筑材料如混凝土和钢材在耐腐蚀性和强度方面存在一定的局限性。

五、总结

综上所述,SMC片材作为一种新型复合材料,在性能、加工、成本和环境影响等方面都具有显著的优势。其高强度、高刚性、耐腐蚀、绝缘性能好等特点使其在汽车、电气、建筑等多个领域得到了广泛应用。然而,SMC片材也存在一些局限性,如原材料成本较高、对成型工艺要求较高等。因此,在选择材料时,需要根据具体的应用需求和成本预算进行综合考虑。随着科技的不断进步,SMC片材的性能和应用范围将进一步扩大,为现代工业的发展提供更多的可能性。