SMC片材机组如何提高生产速度?

在现代工业生产中,提高SMC(片状模塑复合材料)片材机组的生产速度是提升企业竞争力的关键环节之一。通过优化设备、工艺参数、自动化控制以及加强维护保养等多方面的措施,可以显著提升生产效率,确保产品质量的稳定性。

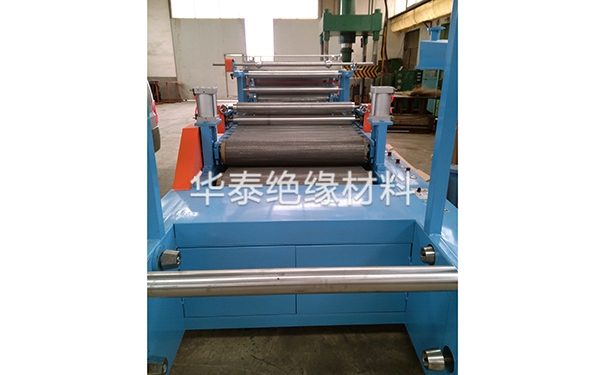

一、设备优化

设备的性能直接影响生产速度和产品质量。首先,关键部件的改良是提升设备性能的重要手段。例如,螺杆与机筒可选用双金属材质,其内层合金硬度高、耐磨,外层钢材强度大,使用寿命比普通材质延长2-3倍,同时让物料输送更稳定,提升片材均匀度。此外,模具设计也至关重要。借助CAD/CAM技术优化模具设计,使流道更合理,减少物料流动阻力,同时增加冷却水道数量并优化布局,例如将水道从4条增至8条,冷却时间能缩短30%。

传动系统的改进也是提高生产速度的有效途径。选用变频调速电机,能按需调速、降低能耗;高精度减速机可减少能量损失与振动,提高运行稳定性。此外,用链条或同步带传动替代齿轮传动,同步带传动平稳、噪音低、效率高,相比齿轮传动效率可提高5%-10%。

二、工艺参数优化

工艺参数的精确控制对提高生产速度和产品质量至关重要。挤出温度一般控制在120-160℃,过高会导致物料分解,产生气泡异味;过低则物料流动性差,影响质量与效率。模具温度通常控制在80-120℃,过高片材易变形,过低表面粗糙。

挤出速度需结合SMC片材机能力和产品厚度调整,过快会导致片材厚度不均、有波浪纹,过慢则降低效率。压力要合理控制,保证物料充分塑化和均匀挤出。

三、自动化与智能化控制

引入自动化控制系统能够显著提高生产效率和产品一致性。采用PLC控制系统和传感器技术,实现配料、混合、浸渍、压制成型等工序的自动化控制。使用传感器和监控系统,实时监控生产过程中的温度、压力、湿度等重要参数,及时调整生产工艺。

智能化控制系统的应用也是提升生产速度的重要手段。通过传感器和数据分析,实时调整生产参数,确保产品质量。利用人工智能技术,预测设备故障并提前维护,减少停机时间。实现生产数据的可视化,帮助企业优化生产流程。

四、加强维护保养

定期检查与维护是确保设备稳定运行的关键。制定详细的设备维护计划,定期检查关键部件,及时更换易损件,确保设备处于良好运行状态。定期检查模具的磨损情况,清理模具表面,确保模具表面光滑,避免出现划痕、污渍或其他缺陷。

五、人员培训与管理

操作人员的专业能力直接影响生产效率和产品质量。通过定期培训,提高操作人员对设备的正确使用方法和维护技巧的理解,减少操作失误。培养操作人员的安全意识,减少事故发生的可能性。此外,优化生产管理,制定合理的生产计划,确保设备的高效利用,加强部门之间的协作,减少沟通成本和时间浪费。

通过以上措施,企业可以显著提高SMC片材机组的生产速度和效率,同时确保产品质量的稳定性和一致性,从而在激烈的市场竞争中占据有利地位。