SMC片材机如何应对复杂形状加工?

在现代制造业中,SMC(片状模塑料)片材机因其高效、灵活的生产特性,被广泛应用于汽车、航空航天、电子等领域,用于生产各种形状复杂的复合材料制品。然而,复杂形状的加工对SMC片材机提出了更高的要求。本文将探讨SMC片材机在加工复杂形状时的应对策略。

一、优化制品和模具设计

复杂形状的加工首先需要从制品和模具设计入手。在设计阶段,应尽量简化制品的结构,避免过于复杂的几何形状。对于不可避免的复杂结构,模具设计需要更加精细。例如,合理设计模具的加料位置和方式,确保材料能够均匀分布并填充型腔。此外,良好的排气设计也是关键,尤其是在型腔的死角和纤维流动末端,应设置足够的排气槽,以避免空气积聚。

二、选择合适的材料

材料的选择对复杂形状的加工至关重要。传统的SMC材料由短切纤维和树脂组成,但其流动性和力学性能可能不足以满足复杂形状的要求。近年来,连续纤维增强的SMC材料(如CF-SMC)被开发出来,这种材料结合了连续纤维的高强度和短切纤维的加工灵活性,能够显著提高制品的力学性能。此外,材料的流动性和固化特性也需要根据制品的要求进行优化,以确保在成型过程中能够顺利填充型腔。

三、精确控制工艺参数

在加工复杂形状时,精确控制成型工艺参数是确保产品质量的关键。温度和压力是两个最重要的参数。成型温度需要根据材料的特性进行精确设定,通常在120°C至160°C之间。模具温度也应保持均匀,以避免制品表面出现缺陷。此外,固化时间需要根据制品的厚度和复杂程度进行调整,以确保完全固化。

四、自动化和智能化生产

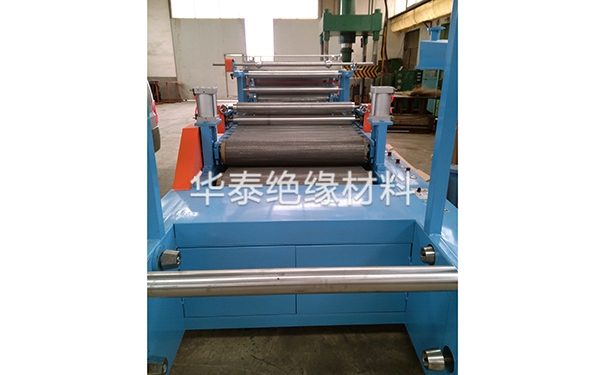

自动化和智能化技术的应用可以显著提高生产效率和产品质量。自动化生产线,如双压机成型自动线,可以减少人为错误,提高生产效率。智能控制系统则可以通过传感器和数据分析实时调整生产参数,确保产品质量。例如,通过智能控制系统,可以实现对成型过程的实时监控,及时发现并解决可能出现的问题。

五、预处理和后处理

预处理和后处理也是加工复杂形状时不可忽视的环节。在加料前对SMC片材进行预热,可以提高材料的流动性,有利于成型深拉形制品。成型后的制品可能需要进行打磨、喷漆等后处理,以提高产品的外观质量和性能。

六、解决常见缺陷

在加工复杂形状时,常见的缺陷包括缺料、未固化和熔接痕等。缺料问题可以通过增加加料量、改善排气设计和调整成型压力来解决。未固化问题则需要确保模具温度均匀,并优化SMC配方。熔接痕问题可以通过调整加料位置和方式,降低合模速度,优化模具温度来解决。

七、设备优化

设备的优化也是提高复杂形状加工能力的重要方面。例如,螺杆与机筒可选用双金属材质,提高物料输送的稳定性。模具方面,借助CAD/CAM技术优化设计,使流道更合理,减少物料流动阻力。传动系统的改进,如采用变频调速电机和高精度减速机,可以提高运行稳定性。

总之,SMC片材机在加工复杂形状时需要从多个方面进行综合考虑和优化。通过优化制品和模具设计、选择合适的材料、精确控制工艺参数、采用自动化和智能化生产、进行预处理和后处理以及解决常见缺陷和设备优化,可以显著提高SMC片材机加工复杂形状的能力,满足现代制造业对高质量、复杂形状制品的需求。