SMC片材的耐湿性能如何

SMC片材(Sheet Molding Compound)作为一种热固性复合材料,在汽车、建筑、电气等领域得到广泛应用。其优异的机械性能、尺寸稳定性和耐腐蚀性使其成为传统金属材料的理想替代品。然而,在实际应用中,SMC片材的耐湿性能直接关系到产品的使用寿命和可靠性,特别是在潮湿、高湿环境下,材料的性能衰减会显著影响其应用效果。因此,深入分析SMC片材的耐湿性能及其影响因素,对于优化材料配方、提升产品性能具有重要意义。

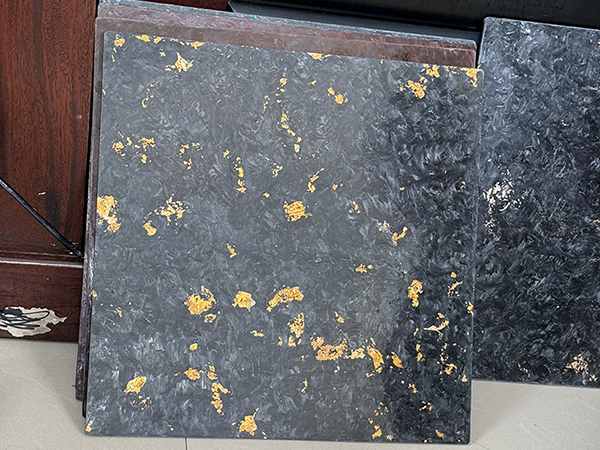

一、SMC片材的耐湿性能表现 SMC片材的耐湿性能主要体现在其吸水率、湿态强度保持率和尺寸稳定性等方面。在标准测试条件下,SMC片材的吸水率通常低于0.5%,这一指标显著优于许多传统工程塑料。在湿度较高的环境中,SMC片材的机械性能保持率可达85%以上,表明其具有良好的湿态强度。此外,SMC片材的线性膨胀系数较低,在湿度变化时能够保持较好的尺寸稳定性。 这些优异的耐湿性能源于SMC片材的特殊结构和组成。玻璃纤维增强材料与树脂基体的紧密结合,形成了致密的微观结构,有效阻隔了水分的渗透。同时,树脂基体中的交联网络结构进一步增强了材料的耐水性。在实际应用中,这些特性使得SMC片材能够在潮湿环境中长期保持稳定性能。 通过对比实验可以更直观地展示SMC片材的耐湿性能优势。与普通工程塑料相比,SMC片材在相同湿度条件下的性能衰减幅度明显更小。例如,在85%RH、85℃的环境下进行1000小时老化测试后,SMC片材的弯曲强度保持率可达90%,而普通工程塑料通常只有60-70%。这些数据充分证明了SMC片材在耐湿性能方面的优越性。

二、影响SMC片材耐湿性能的关键因素 树脂基体的选择是影响SMC片材耐湿性能的因素。不同树脂体系具有不同的亲水性和交联密度,这些特性直接决定了材料的吸水性和湿态强度。例如,不饱和聚酯树脂因其良好的耐水性和机械性能,成为SMC片材常用的树脂基体。环氧树脂虽然具有更优异的耐湿性能,但由于成本较高,应用范围相对有限。 玻璃纤维增强材料的质量对SMC片材的耐湿性能也有重要影响。高质量的玻璃纤维表面经过特殊处理,能够与树脂基体形成更强的界面结合力,有效减少水分在界面处的渗透。此外,玻璃纤维的含量和分布均匀性也会影响材料的整体耐湿性能。一般来说,适当提高玻璃纤维含量可以增强材料的耐湿性,但过高的含量可能导致树脂浸润不充分,反而降低性能。 生产工艺参数对SMC片材的耐湿性能同样具有显著影响。模压温度、压力和时间等参数的优化,能够确保树脂充分固化,形成致密的交联网络结构。例如,适当的模压温度可以促进树脂的完全固化,提高材料的耐水性;而过高的温度可能导致树脂降解,反而降低耐湿性能。生产过程中的质量控制,如原料配比的精确控制、成型工艺的稳定性等,也是确保SMC片材耐湿性能的关键。

三、提升SMC片材耐湿性能的技术途径 优化树脂配方是提升SMC片材耐湿性能的有效途径。通过引入疏水性单体或添加剂,可以显著降低树脂基体的亲水性。例如,在树脂体系中加入适量的硅烷偶联剂,不仅能够提高树脂与玻璃纤维的界面结合力,还能增强材料的整体耐水性。此外,采用具有更高交联密度的树脂体系,也能够有效提升材料的耐湿性能。 改进增强材料处理技术是另一个重要方向。通过优化玻璃纤维的表面处理工艺,可以提高其与树脂基体的界面结合强度。例如,采用等离子体处理或化学接枝等方法,可以在玻璃纤维表面引入活性基团,增强其与树脂的化学键合。同时,开发新型增强材料,如碳纤维或芳纶纤维,也可以进一步提升SMC片材的耐湿性能。 完善生产工艺控制是确保SMC片材耐湿性能稳定性的关键。通过引入先进的过程监控系统,可以实时监测和调整生产参数,确保每批次产品的性能一致性。例如,采用在线红外光谱技术,可以实时监测树脂的固化程度,确保材料获得耐湿性能。此外,优化模具设计和成型工艺,也能够减少材料内部的缺陷,提高整体耐湿性。

SMC片材的耐湿性能是其在实际应用中表现优异的重要基础。通过深入分析影响耐湿性能的关键因素,并采取针对性的优化措施,可以进一步提升材料的性能水平。未来,随着新材料的开发和工艺技术的进步,SMC片材的耐湿性能有望得到更大提升,为其在更广泛领域的应用奠定基础。同时,深入研究SMC片材在复杂环境下的长期性能演变规律,也将为材料的优化设计和应用提供重要指导。在追求高性能的同时,还需要综合考虑成本、环保等因素,推动SMC片材向更可持续的方向发展。